Diseño y funcionamiento

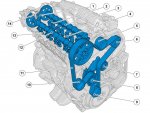

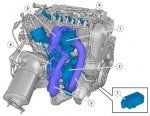

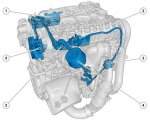

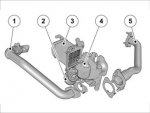

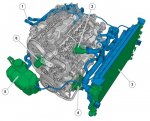

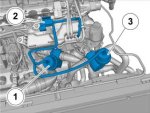

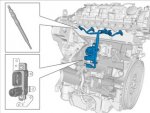

Ubicación de los componentes

Ubicación de los componentes

- Llenado de aceite

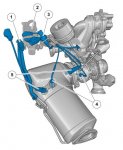

- Bomba de vacío

- EGR

- Piñón de cigüeñal

- Motor de arranque

- Compresor de A/C

- Alternador

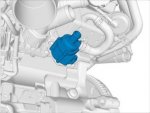

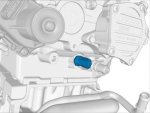

- Mariposa

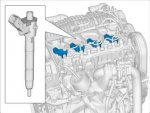

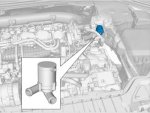

- Bomba de combustible

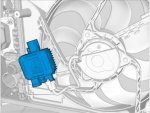

- Regulador de vacío

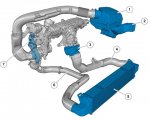

- Turbocompresor

- Resonador

- Catalizador

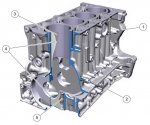

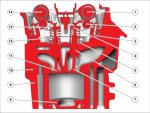

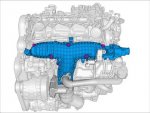

Componentes del motor

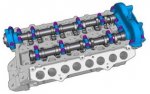

- Cubierta de la culata del cilindro

- Culata del cilindro. Culata colada en coquilla y portacojinetes de árbol de levas moldeado a presión, ambos fabricados de una aleación de metal ligero.

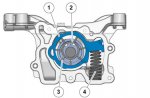

- Sección intermedia. Fabricado en una aleación de aluminio moldeado a presión. Los sombreretes de cojinete del cigüeñal, que son de hierro colado, van encastrados en la pieza.

- Cárter de aceite. Fabricado en una aleación de aluminio moldeada a presión.

- Bloque de cilindros

- Placa de base

- Camisa de hierro colado

- Revestimiento de aluminio

- Refuerzos de camisa de acero encastrado

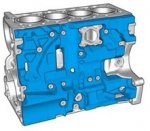

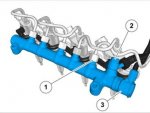

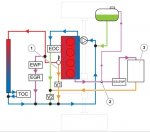

Los nuevos motores Drive-E de Volvo comparten numerosas piezas, entre otras, cigüeñal, bomba de aceite, cárter, alternador, compresor de AC, etc. Otros componentes son similares, como el bloque del motor y el módulo estabilizador de los motores.

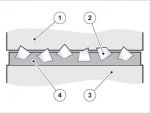

Peso del motor

Tanto los motores diésel como de gasolina de Volvo incluyen bielas fundidas a troquel a alta presión. La placa de base del motor cuenta con forro de acero encastrado y refuerzos de hierro templado. Los bloques de motor de diésel y gasolina son similares, si bien en los de diésel el bloque presenta una mayor altura y el forro de acero encastrado una mayor resistencia. El método de colado combinado con un diseño único resulta en un sólido diseño de bajo peso. Solo se precisa de dos variantes de bloque de motor, cuya única diferencia se localiza en el diámetro del cojinete de bancada. La introducción de los nuevos motores Drive-E permite reducir el peso entre 30 y 50 kg.

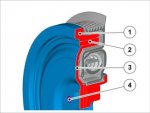

Fricción del motor

El cigüeñal está fabricado en acero forjado para reducir al mínimo el grosor de los cojinetes. El ajuste de la placa de base al bloque motor se ha mejorado con nuevas cuñas de posición patentadas, lo cual resulta en una rectitud y cilindridad superiores en los cojinetes de bancada. El diámetro del bulón de pistón se ha rebajado al mínimo con el uso de un casquillo fijo. Las distintas variantes de motor de gasolina incluyen pistones similares, divergiendo únicamente el procesado de la corona del pistón con las diversas relaciones de compresión. Los motores de menor potencia presentan un bulón más corto. Las variantes de motor de gasolina se sirven de los mismos segmentos de pistón y otro tanto ocurre con las versiones diésel. Los pasadores de pistón van revestidos de carbono tipo diamante (DLC) en todas las variantes de gasolina y diésel. La mejora en el acabado de los pistones, el cuerpo del cilindro y los árboles de levas con rodamiento de bolas ha permitido reducir la fricción interna de los motores Drive-E.

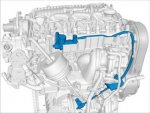

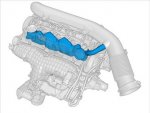

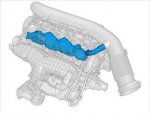

Culata y sistema de ventilación

Buena parte del diseño de las nuevas culatas se basa en los reconocidos motores de cinco y seis cilindros de Volvo. Los principales cambios están relacionados con la reducción de la fricción, el aumento de la potencia específica y la creación de una interfaz común para los motores de gasolina y diésel. La culata del motor de gasolina debe ser capaz de soportar una elevadísima carga térmica. Está fabricado en una aleación de aluminio termorresistente. El concepto de refrigeración transversal, que comparte con el motor diésel, ofrece un enfriamiento excelente y uniforme.

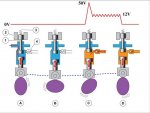

Gasolina

Los motores de gasolina incorporan un contrastado sistema de válvulas de efecto directo (VVT) con alzaválvulas mecánicos revestidos de DLC sin servicio, así como dispositivo de fases en los árboles de levas de aspiración y escape. El rodamiento delantero el árbol de levas lo constituye un cojinete de rodillos que reduce la fricción. Los árboles de levas están fabricados de hierro colado, que ofrece el mejor material en combinación con el deslizamiento en contacto con los alzaválvulas revestidos de DLC.

Diésel

El motor diésel se ha dotado de un nuevo tratamiento térmico que permite soportar una presión de cilindros de 190 bar y un alto rendimiento, lo cual mejora la resistencia y el límite térmico del material. Los motores diésel integran árboles de levas con estructura de acero para un menor peso y una mayor robustez del material.

El motor básico se estructura de forma similar a los motores de gasolina de la familia VEA, presentando algunas de las piezas considerables similitudes con las del motor diésel de cinco cilindros D52X4T. La principal diferencia entre el motor diésel y el de gasolina en lo que respecta a los componentes del cuerpo del motor (es decir, la culata, el bloque del motor, la sección intermedia y el cárter de aceite) estriba en que la culata no está dividida en dos partes.

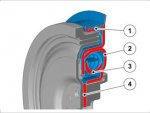

Culata del cilindro

La culata del motor diésel D4204T5 presenta sombreretes de árbol de levas similares a los del motor diésel de cinco cilindros.

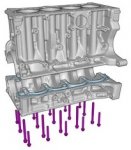

Tornillos de culata

La culata se une al bloque con ayuda de 10 tornillos M12. El sistema de válvulas permite una cabeza de tornillo de mayor tamaño, por lo que no se precisan los manguitos utilizados en el motor de gasolina.

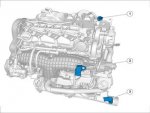

Bloque de cilindros/sección intermedia

La geometría básica del bloque de diésel es idéntica a la de la variante de gasolina, con la única diferencia de que la altura de cubierta del bloque de diésel es superior y que dicho bloque incluye un asiento para la bomba de agua mecánica.

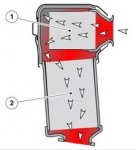

Material de insonorización

A fin de reducir el ruido originado por la combustión, la mayor parte de los dos laterales del bloque motor están recubiertos por alfombrillas moldeadas a troquel de un material insonorizante.

Sección intermedia

Los sombreretes de cojinete de bancada (5 unid.) de hierro colado van encastrados en la pieza para la mejora de la resistencia y de la estabilidad, y con el fin de garantizar la cilindricidad en el procesamiento del bloque/las posiciones de cojinete de bancada de la sección intermedia. Entre el bloque de cilindros y la sección intermedia se usa RTV como agente de sellado.

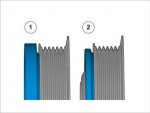

Emparejamiento

Cada sombrerete de cojinete de bancada presenta un talón que sobresale del plano de la cara superior de la sección intermedia. Antes del procesado conjunto del bloque y la sección intermedia, las piezas se enroscan entre sí, lo que ofrece una ranura en el bloque junto a cada sombrerete. Dichas ranuras forman un patrón único para el bloque, lo que garantiza una sujeción entre las piezas mejor que en anteriores sistemas a base de pasadores guía. Ello facilita además el desarmado del bloque y la sección intermedia.

(sigue...)

'Me Gusta':

zshuffle, Ursu96, Maralmar y 5 más